Песчано полимерный материал | Автор топика: Whistler

3D привет всем!

Сегодня я буду изготавливать и тестировать свойства такого материала как песчано полимер, полимером будет служить пластик, измельченные пэт бутылки, так как этого добра хватает по горло, они везде и в городе и на природе, и в море, наверно, скоро свалки пластика можно будет увидеть на луне и марсе, возле орбитальных станций.

Так вот, меня заинтересовала возможность изготовления различные нужных изделий для дома, допустим, лавочки, минифонтана, тротуарной плитки, столбиков для забора, блинов для штанги.

Пластиковые бутылки я измельчал с помощью ручных ножниц, резал на квадраты размером 8х8мм, занятие это нудное и малопривлекательное.

Пробовал перемешивать песок с пластиком и ставить в духовку. В принципе результат был, но контролировать процесс неудобно, пластик при перегреве портится и теряет нужные нам свойства. Так что в итоге я пришел к нагреву смеси песка и полимера над пламенем газовой духовки с постоянным перемешиванием для равномерности прогрева.

Для справки: чтобы получить поллитра пластиковой стружки нужно пустить в расход десяток 2х литровых бутылок.

В первый раз я замешал песчано полимерную смесь в пропорции 1:4 (по обьему), она дала после остывания отдельные камушки, размером чуть больше размера стружки, тоесть 8-10 мм. Что меня не устроило.

Затем я попробовал взять пропорцию 2:1 (песок:пластик), разогрел, перемешал и спрессовал, получилось тоже самое но камушки уже стали большего размера, но все равно не получалась монолитная структура.

Затем я взял пропорцию 1:1.

Потом я решил испытать песчано полимер на прочность. И попытался разбить острым краем молотка (весом 0, 6 кг).

Один средний удар кусок выдержал без последствий, трещин не появилось. Во второй раз я ударил уже сильнее, и кусок развалился на 3 части.

В принципе, твердость песчано полимера удовлетворительна, остатки застывшей смеси в эмалированной миске у меня получалось отодрать только вместе с эмалью, что говорит о хорошей адгезии, таким составом можно покрывать металлы для придания им особых свойств. Чисто практически, твердость песчано полимера получилась на уровне качественного бетона марки 500.

Вывод: Песчано полимер можно вполне успешно использовать для дома, но процесс довольно муторный, смесь необходимо нагреть примерно до 200 градусов, а затем прессовать после заливки в форму. Без специальной дробилки для пластика изготавливать что либо обьемное не удастся, а если дробилка есть то можно делать. Изделие получается быстро, не нужно ждать месяц для набора прочности, если сравнить с бетонным изделием. Плюсом является то, что песчано полимер не боится воды и при использовании пигментных красителей ему можно придать привлекательный вид.

————

http://blog.vam3d.com/? p=196

Виталий Сыроед

Блог

для тех, кто думает

Игорь (Acalan) Много ручного труда. Как материал для поделок - авторских скульптур, может быть, и пойдёт, но как материал будущего - вряд ли. Если только не удастся создать двухкомпонентный 3 д принтер, в котором процессы измельчения и плавки пластика, а также смешения его с песком будут автоматизированы.

Блог (Perdix) Видео тестирования прочности песчано полимерного материала можно посмотреть по ссылке https://youtu.be/WfQDQ6oaei8

Tags: Сколько песка и цемента надо на 1м2 основание для тротуарной плитки

ОСНОВАНИЕ ПОД ТРОТУАРНУЮ ПЛИТКУ. ЛУЧШАЯ ТЕХНОЛОГИЯ. ЗАЛИВАЕМ ПЛИТУ.

Как делают цемент | Автор топика: Udayan

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

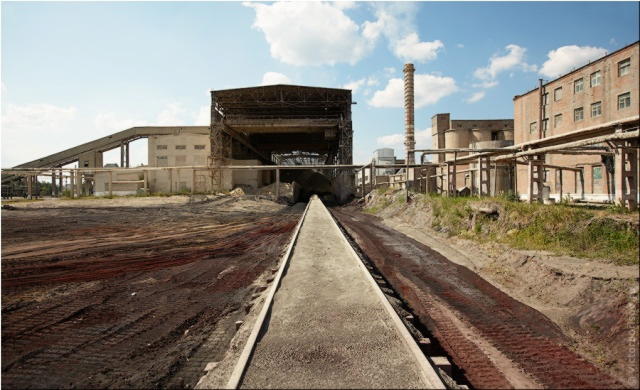

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

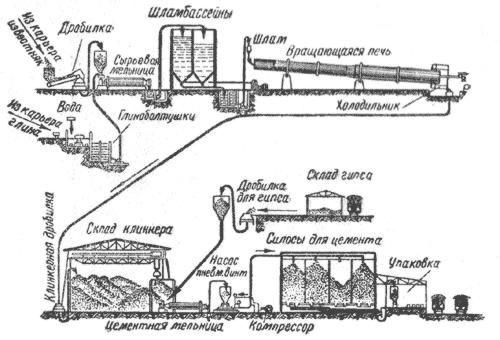

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Как отремонтировать топливный насос на минитракторе

Как отремонтировать топливный насос на минитракторе Как починить бензиновую газонокосилку, при возникновении небольших неполадок

Как починить бензиновую газонокосилку, при возникновении небольших неполадок Как можно отремонтировать трещины в пластике на минитракторе?

Как можно отремонтировать трещины в пластике на минитракторе? Причины, по которым из мотоблока может происходить утечка масла

Причины, по которым из мотоблока может происходить утечка масла Какое масло использовать в бензопиле?

Какое масло использовать в бензопиле?